碳化硅(SiC)功率电子是加速电动车时代到来的主要动能。以SiC MOSFET取代目前的Si IGBT,不仅能使切换损失降低80%以上,大幅缩减电力移转时的能源损耗,同时也可让芯片模块尺寸微缩至原本的1/10,此将有助于电动车之性能提升,达到延长续航里程及缩短充电时间的功效。市调机构Yole Développement预估,到2025年时,电动车与充电桩应用领域的SiC市场规模将达到17.78亿美元,约占总体SiC应用市场的70%左右。

在各国绿能减碳政策及补贴倾力推动下,全球电动车市场正在蓬勃发展。随着近两年各大车厂陆续推出800V高压车型产品,快速带动了SiC基板材料的需求爆发。根据TrendForce研究显示,2025年全世界电动车市场对6吋SiC晶圆需求量将可达169万片。然而,目前全球SiC晶圆总年产量仅约在40~60万片,且主流尺寸仍是以6吋晶圆为主,远不足产业链下游基板的需求数量。事实上,生产SiC基板最困难的地方在于长晶技术,现有制程不仅复杂且晶体生长缓慢,欲大量制造难度极高。市场上具有SiC晶圆量产能力的公司,仍仅少数几家而已,其中Wolfspeed (原为Cree)为全球最主要的供货商,单就一家的出货量即占市场总产能约50%,其次是Rohm及II-VI,两家合计约占市场总数35%。

由于SiC晶圆制造技术困难并且市场供应量严重不足,使得SiC组件成本非常昂贵,其中基板部份就已占了芯片总成本的50%。面对全球车用SiC功率组件市场的庞大商机,近期许多知名SiC芯片制造商相继透过收购、或与晶圆供货商策略合作等方式,藉以扩大产能来获取稳定的晶圆供应,谁能及时掌握上游SiC基板的量产关键技术,就能取得未来第三类半导体霸权时代的领先地位。闳康科技特别邀请了半导体材料领域专家 刘全璞教授撰文,全面性介绍目前SiC晶圆制造方法及其挑战,希望能与读者分享此一关键原物料的产业技术发展概况。

半导体工业中大部分使用的材料为硅(silicon)。然而随着高压高频的电子零件应用领域出现,如5G新世代通讯、智能车用、高频率功率转换器、绿能、航空,以及军事科技等,硅的性能已无法应付,必须仰赖具有高能隙特性的SiC。

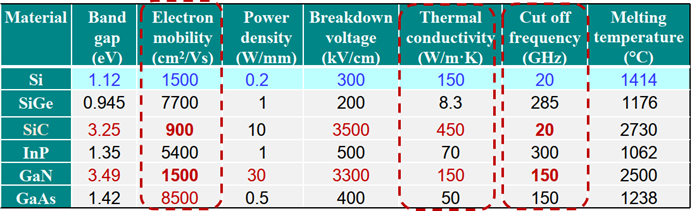

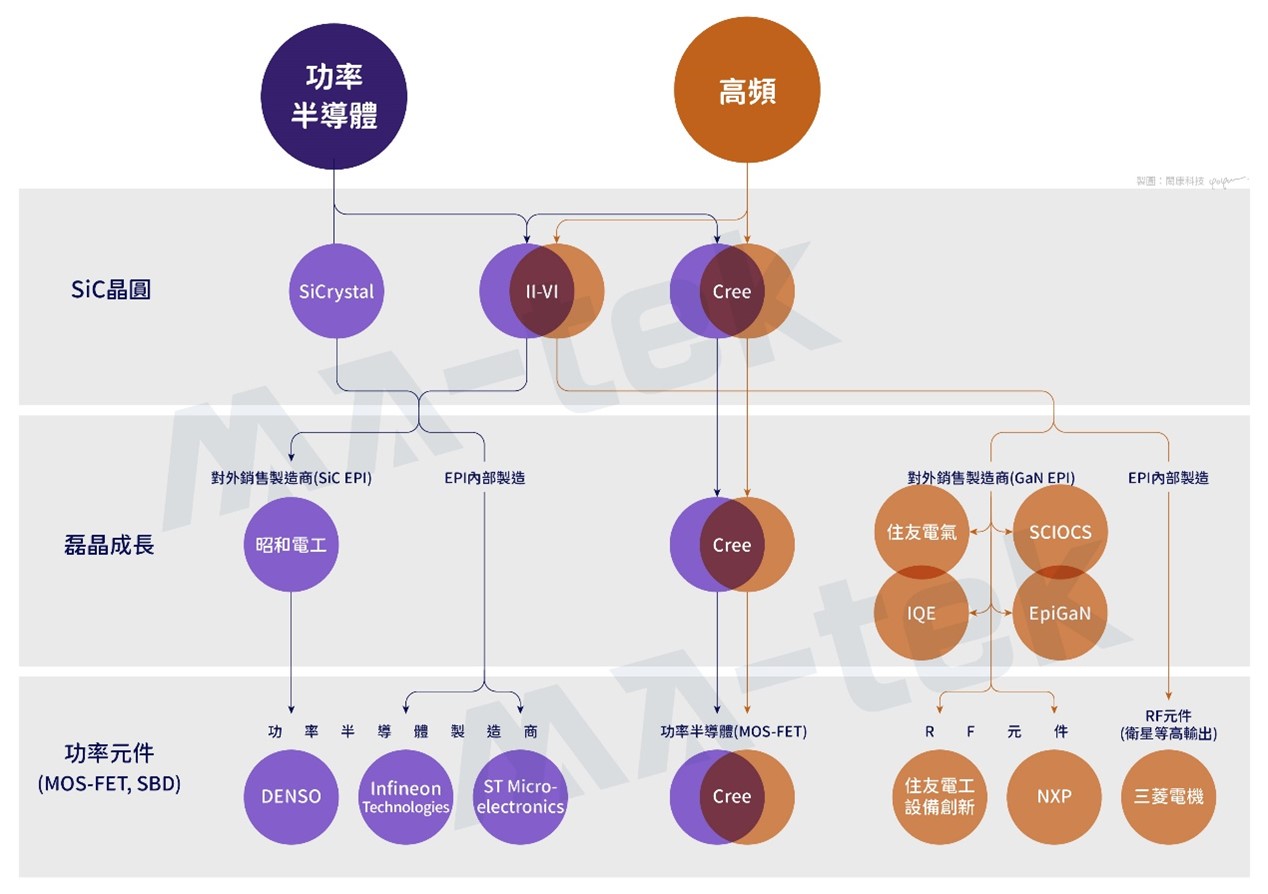

根据新世代半导体特性分析(图1),SiC属于高能隙(bandgap)材料,具有优异的崩溃电压(breakdown field),且本质载体浓度(intrinsic carrier concentration)远低于硅,在高压的操作环境下依旧保持稳定性,不易产生漏电流,相当适用于高功率转换器(power converter)等功率组件上;此外,SiC拥有高于硅2~3倍之热导性(thermal conductivity),相较于硅,更能将零件所产生的热有效地带出系统,相当适用于承载氮化镓(gallium nitride,GaN),以GaN on SiC的方式作为高频或射频组件。SiC俨然成为新应用的理想选择,世界各地也积极地投入相关产业链中,如简单上下游产业链可分为SiC晶圆、磊晶成长和功率及射频组件,相关标竿厂商列如图2,未来投入市场的厂商也在逐渐增加。

图1:射频与功率用半导体关键特性整理。

图2:SiC前段应用产业链与关键标竿厂商关联图。

产业链所有组件的第一步皆始于晶圆,上游晶圆厂扮演了提供高质量晶圆以制作组件之重要基础角色。在硅晶圆的制作技术上目前已经相当成熟,但在SiC晶圆方面,仍有长足的进步空间。

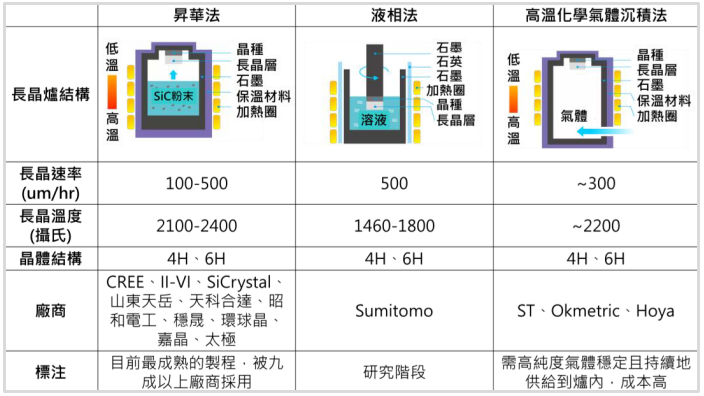

目前SiC长晶成本约占总组件38%,主流的制作方式有高温化学气相沉积法(High Temperature Chemical Vapor Deposition,HTCVD)、液相法(Solution Growth)和升华法(Physical Vapor Transport,PVT),各方法相关特性与采用厂商整理列于图3。

图3:现行主流之SiC长晶方法。

1.高温化学气相沉积法

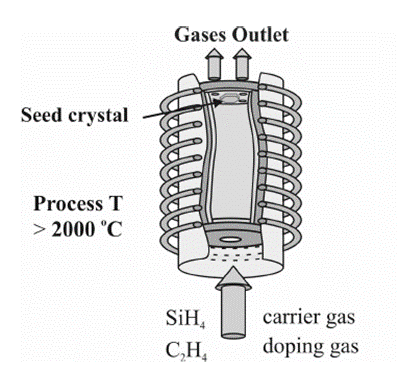

化学气相沉积如图4所示,将硅基气体(SiH4)和碳基气体(C2H4)通入HTCVD反应炉中,藉由反应炉的高温气体使其气体反应产生结晶丛(crystal cluster),结晶丛会再次因为高温而升华,进而在低温区的晶种上(seed crystal)沉积成单晶晶圆。虽然此法不需高纯度SiC粉末为原料,而是直接使用气体当作SiC的来源,但是此方法牵涉到许多动力学上的不稳定因素,不易控制整体制程的稳定性及一致性,进入量产阶段前还尚有诸多的问题待解决。

图4:高温化学气相沉积法之示意图。

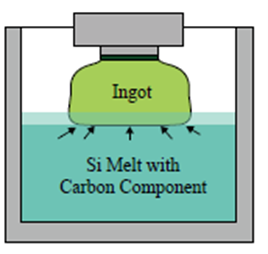

2.液相法

液相法为传统单晶晶体成长技术,此方法在晶体尺寸及产出速度上获得优势,其技术是将SiC晶种浸入含碳基溶剂之硅熔液当中,当较低温的晶种从高温硅溶液拉出时,SiC长晶过程中就会形成在晶种上并会生成晶碇(ingot),如图5所示。然而,其中固液接口控制、增加碳固含量的溶剂去除、大尺寸成分均匀性等问题仍待解决,目前仅在前沿研究阶段,走向商品化仍面临极大挑战。

图5:液相法之示意图。

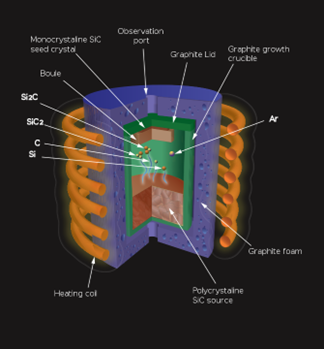

3.升华法

升华法是目前SiC半导体工业中最常用的方式,具备现行有效方法中产出速度最快、晶圆尺寸可扩大及设备成本相对较低等优势。如图6所示,其制程是以高纯度多晶SiC (polycrystalline silicon carbide)粉末为原料(source),并将其加热使其升华产生气体(Si、C、Si2C及SiC2),其气体会在低温区的单晶SiC晶种(Monocrystalline SiC Seed Crystal)上进行沉积,进而制得高纯度单晶。目前为工业中制作SiC最快、最大面积与最高长度的SiC单晶晶棒(SiC boule)。然而此法最大的困难在于需在封闭的系统中平衡Si、C、Si2C及SiC2等气体,以确保晶圆成分比例的一致性及均匀性;另外温度及成长速度也是很重要的因素,如果成长太快容易有缺陷的产生,而且还必须确保其晶圆维持低缺陷密度(dislocation density),如果有太多的缺陷产生在晶圆上,其缺陷会变成成核点(nucleation site),而往往SiC的多相态晶相会在其中结晶并成长,此现象就会使其晶圆不再维持单晶相,甚至当缺陷过高的时候可能导致整个晶圆破裂。

图6:升华法示意图。

SiC粉末内杂质会变成缺陷的起源点,所以需要极高纯度以确保晶圆能维持较低的缺陷密度。除了晶圆成长参数控制外,上游原料SiC粉末的选用亦至关重要。对于SiC粉末的合成,除适当的合成反应外,应尽可能维持合成时的纯度以降低杂质带来的影响,以下介绍各种SiC粉末合成法。

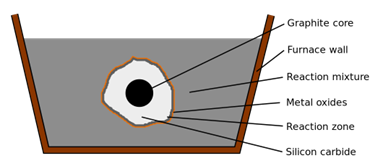

1.艾奇逊法 (Acheson process)

艾奇逊法为第一个将SiC粉末投入大量制造的方式,其原理如图7。将氧化硅粉末与有机碳基混合反应物(reaction mixture)置于炉(furnace)中,并使贯穿炉体的石墨电极通上电流,使其产生碳热反应(Carbothermic reaction),其反应式为SiO2+3C→SiC+2CO,进而在石墨电极上产生SiC。

然而因炉墙(furnace wall)中往往有许多金属杂质,以及在大气下反应常有氧污染的问题,导致其产出的的SiC纯度最高至99.8%,离半导体工业长晶需求尚有相当大的距离,因此,此制程所产出的材料大多用于切削与研磨工业中。

图7:艾奇逊法的简易示意图。

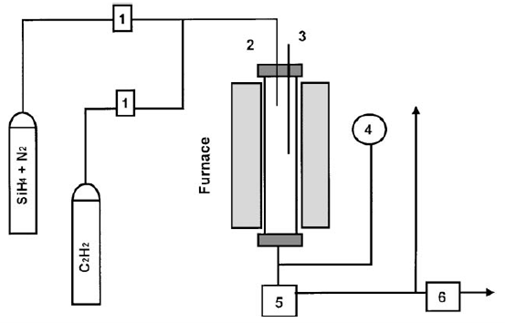

2.气相沉积法 (Chemical Vapor Deposition,CVD)

气相沉积法常为制作高纯度材料的制程方式,其制程除牵涉到许多气体动力学的参数控制外,且须考虑热分解(thermolysis)、水解(hydrolysis)、氧化(oxidation)、还原(reduction)及碳热(carboration)等采用反应式所选择之先驱物。目前CVD制程先驱物主要为SiH4和C2H2,其制程构造如图8,在真空帮浦帮助下,其内部环境维持高真空以避免外界杂质的影响,并利用气体流量控制器使SiH4和C2H2在适当流量通入反应炉,N2当作载流气体,预先与SiH4混合并帮助反应气体顺利流入反应炉产生反应,其反应式为2SiH4(g) + C2H2(g)→2SiC(s) + 5H2(g) ,反应后产生SiC粉体掉入粉体收集桶中形成成品。

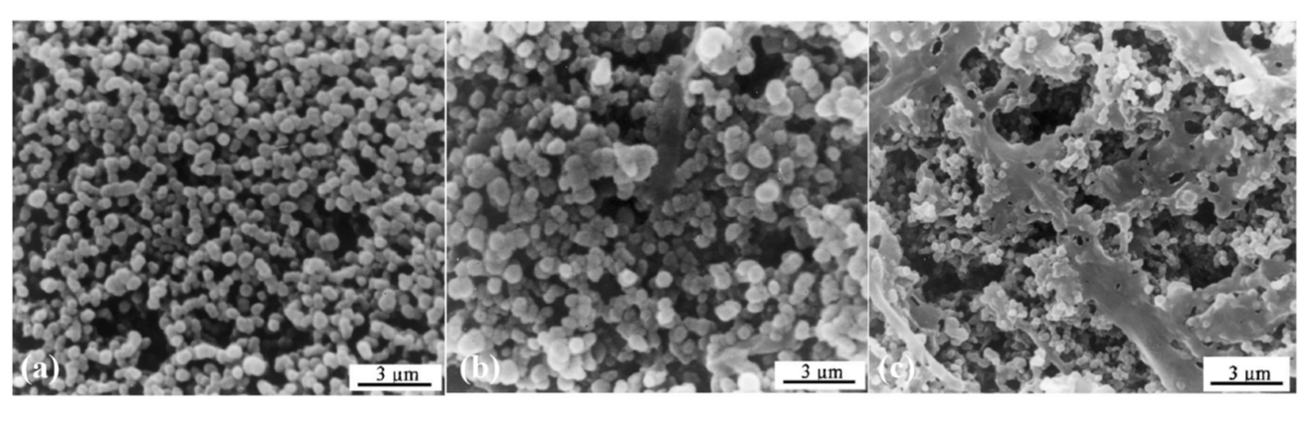

在合适的操作参数下会得到高纯度及奈米尺度的SiC粉,如图9(a),其粉末颗粒的一次粒径约为100~200nm,并且团聚后的粒径也只有500nm,代表其产生的粉末粒径相当的均匀且一致。然而,如果当气体、温度和压力等参数未有优化的调整时,如图9(b)、(c)所示,很容易产生未完全反应的中间物,也易造成成品有过大的粒径分布(100nm~500nm),甚至在团聚后的单体粒径大于1,000nm。除此之外,若未适当调控,中间物很大的程度将含有O-H、C-H、Si-H、C-H等其他键结,使得粉末非单纯的SiC,将残余未反应硅基及碳基有机物。

由CVD所制得的材料表面虽易符合半导体工业所需的质量标准,但制程必须要非常精准地控制反应系统中所有的参数,导致其非常耗时且产能有限。在利能够利用CVD大量制造SiC之前,如何在复杂的反应、气体条件之中寻求最佳解法,仍待进一步研究与探索。

图8:气相沉积法的简易示意图。图中,1为气体流量控制器,2为反应炉,3为热电偶,4为压力侦测器,5为粉体收集桶,6为真空帮浦。

图9:利用CVD在(a)操作参数合适,以及(b)(c)操作参数未优化所制得的SiC粉末之SEM图。

3.溶胶凝胶法(sol-gel)

溶胶凝胶法也能运用在SiC粉材的制作上,此方法的优势是可以在相对低温的状况下生产SiC材料,不须像其他制程须将反应物的温度升到2,000℃以上才可制得其材料。因此,此法在能量消耗上低上许多,且因是先驱物均匀的在溶液中产生反应,所以最后产物之均匀度也相当的高。

溶胶凝胶法主要包括两个阶段:水解以及缩聚(polycondensation)。起初先准备硅基醇盐(alkoxide),并投入含有水,以及合适碳基溶剂的溶液,以利水解发生并形成硅醇的官能基群(silanol group,SiOH)。此官能基群会持续的缩聚成硅氧烷基(siloxane bonds,SiOSi),这时就会得到玻璃质凝胶(silica gel),最后将其溶液去除就会得到干凝胶(xerogel),并加热至1,600℃以上而得到SiC材料。

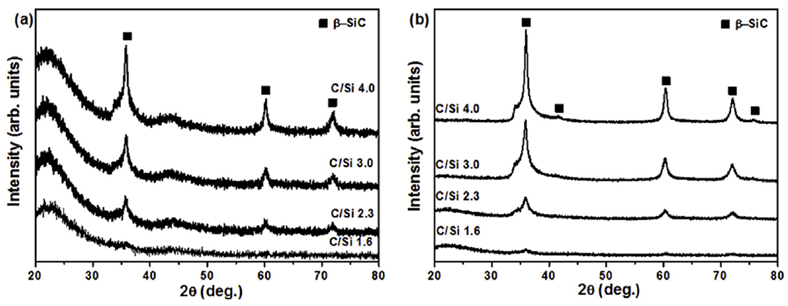

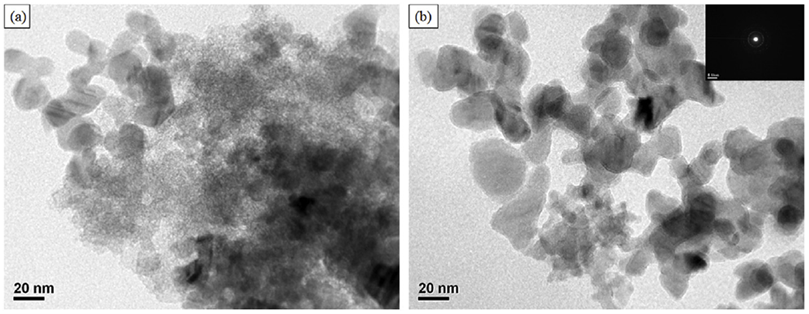

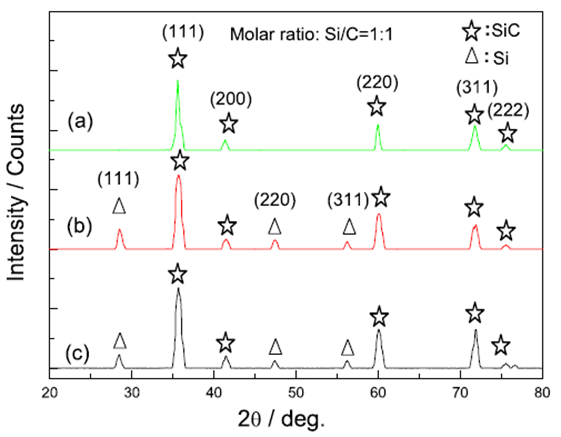

有文献利用TEOS (Tetraethyl orthosilicate)并加入不同比例的酚醛树脂(phenolic resin)得到SiC粉末,并对其作晶体分析,如图10所示。发现当碳的比例过少时,其经热处理的先驱物会无法形成SiC材料;但如果碳的比例增加,却也会增加不属于SiC结晶的产物。进一步由穿透式电子显微镜可发现(图11),有许多未完全反应的中间物(残碳及氧化硅)留在其SiC粉末上,若经由氢氟酸清洗加上大气烧结的方式将残碳及氧化硅去除后,就可以得到纯SiC粉末。

碳的比例也影响了制程的产率,根据实验发现,当碳比例愈高其产率也愈高,但极易有未完全反应的中间物问题。因此此法虽可长出均匀度高的SiC,但易有残留中间物进而影响纯度,在反应的考虑上仍需经过设计;另外反应采用硅基醇盐液体往往易含入金属杂质,进而严重影响其生成之SiC质量。为了符合半导体工业长晶原料的标准,纯度的控制仍须有更好解决方案。

图10:SiC的先驱物经(a) 3个小时及(b) 10个小时的热处理之X-ray晶体绕射图。

图11:使SiC进行氢氟酸清洗,大气烧结(a)前及(b)后的TEM image。

4.机械力合金化(mechanical alloying)

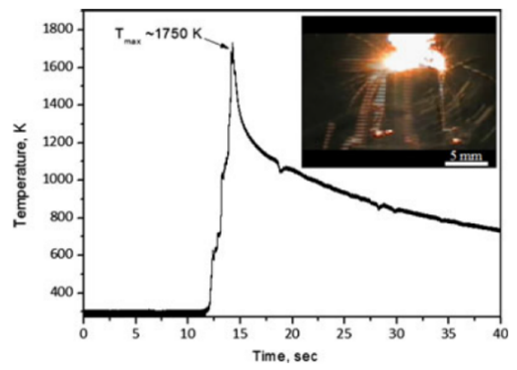

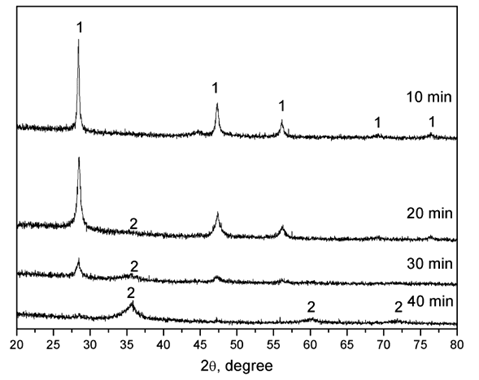

机械力合金化也是具潜力的制作方式,其制程为将适当比例的碳粉以及硅粉放入高能球磨(high energy ball milling,HEBM),并放入锆珠施予高能的转动及震动,利用锆珠的碰撞力使碳粉及硅粉的表面不稳定化,进而造成局部的燃烧合成(combustion synthesis,CS)。如图12所示,当在HEBM作用下达到一定的时间,产生燃烧合成同时导致温度急遽上升至1750K,并开始产生SiC粉。如图13所示,在HEBM的作用下,可以在短时间产生SiC粉末,且当作用时间愈久,残余的硅粉及碳粉更加容易进行更完全的反应,这样的制程也不须将环境温度升至反应温度。然而,此方式利用锆珠产生之碰撞力点燃反应,在制造的过程中易掺入杂质;除此之外,此制程仅适用于小量制造,并不适合大量生产。在高纯度的基础要求下,此方法在后续放量可行性仍有待改良。

图12:在HEBM作用下的时间对温度作图。

图13:不同时间HEBM所产生SiC粉之XRD。图中,1为硅的结晶,2为SiC的结晶。

5.固态燃烧合成法 (solid combustion synthesis,SCS)

最后,固态燃烧合成法为目前成本易控且产率可以符合工业需求量的做法。其方法是利用将适当比例的碳粉与硅粉均匀的混合后置于真空炉中,抽至高真空避免外界杂质的影响,并将环境温度升至2,100℃以上,进而得到SiC粉末。

虽然此法相比上述其他方法步骤简易许多,但因碳及SiC的熔点超过2,500℃,导致当硅先熔化成液态时,碳粉颗粒大小限制了硅液体的反应深度,当硅液体与固体碳的表面产生SiC后,硅液态因而不容易进入碳粉核心以达完全反应,此现象易造成残硅与残碳的存在,导致纯度下降。此外,因硅液态具流动性,在高温热处理的时候,重力的影响使液体易流向低处,造成整体的均匀度下降,图14中可以发现SiC块材上部没有残硅,可是中、底部都有未反应硅的结晶讯号,导致其良率非常低,严重影响其SiC质量的稳定性,是以此法在反应的整体均匀度、时间等条件皆须密切控制。

图14:经由SCS产生SiC块材的(a)上(b)中(c)底部之XRD图。

在SiC晶圆制造中,原料的晶相及纯度关系着成长后晶圆的质量及缺陷密度的多寡,晶相分析、纯度检测分析和微观的结构分析是不可或缺的关键步骤。

SiC属于多型体(polytype)的材料,目前已知晶体结构多达100种以上,而不同晶体拥有不同的性质。目前最为人所知且大量用于半导体产业的有3C-SiC、4H-SiC及6H-SiC,3C-SiC或称β-SiC是SiC当中唯一的立方晶体结构(cubic crystal structure),若为非立方晶体结构之晶相,一般通称α-SiC。4H-SiC及6H-SiC则为多型体已知的晶体中,唯二的六角晶体结构(Hexagonal crystal structure)。界定成品含有之晶相方能适时掌控材料基础特性,一般多利用XRD进行3C-SiC、4H-SiC及6H-SiC三种SiC材料的粉末与晶圆晶相分析,以确认晶圆结晶方向、缺陷等。

除了晶相外,SiC晶圆及SiC粉末制程都有纯度上的考虑,部分成品甚至纯度须达99.9999% (6N),否则易有缺陷产生、成品多形体晶相甚至晶圆破裂之问题,是以亟需定性甚至是定量的材料分析。依据国外SiC粉末的规格显示,纯度需在5N5至6N以上才能确保成长后的晶圆能维持低缺陷密度。目前SiC晶圆依据掺杂型态及电阻率可分为半绝缘级及N-type型态,其中制作半绝缘单晶SiC晶圆需要极力降低制造系统中所可能产生的杂质浓度,这些杂质可能来自于石墨材料、硅或二氧化硅原料、制程气体等来源,主要的杂质元素以氮(N)、硼(B)等浅能级(low excitation energy)杂质为主,N主要来自空气中的N元素(N2),经由石墨(包括石墨坩埚和加热腔体中石墨衬垫)与硅或二氧化硅原料的吸附,以及制程中所引入的空气所导致;B则主要来自于石墨材料与硅或二氧化硅原料本身的杂质所致。因此,为了制造出纯度高、质量稳定的SiC粉末及晶圆,纯度检测分析技术的开发与可靠性极为关键,ICP-MS、SIMS、GDMS等多为目前采用方式。

在合成或长晶过程因制程中区域微细变动,在内部区域形成异质结构,这些粉末与晶圆材料可利用穿透式电子显微镜(TEM)及聚焦离子束(FIB)进行微观分析,结合TEM巨观微米尺度切入奈米尺度的微区显微技术与FIB微观定位功能,外加EELS及EDS等能谱分析,可定位分析SiC包含晶体结构、相关接口分析(如SiOx/SiC)与缺陷分布,解析局部化学组成,藉以厘清制程参数影响。

随着5G、电动车、高功率(如快速充电)、雷达等的新规格之关键组件问世,半导体材料-SiC需求也呼之欲出。组件特性与良率的提升来自上游可得到之高质量材料的基础特性。是以在晶圆成长上,为了要得到高质量的晶圆,除了高纯度晶种作为成长导引外,后续成长条件包括了长晶炉内所有精密参数之控制,并搭配材料分析监控晶圆的缺陷密度、内部杂质、晶相控制等,方能适时提供长晶上相对应之修正。而在SiC合成上,为了得到高纯度SiC粉末,除了碳源与硅源的选用外,后续仍需注意选用制程参数、环境等并搭配材料分析,藉以了解粉末特性、内部杂质元素、未反应残留物控制等,以随时监控粉末质量。

对于SiC,未来发展逐渐推向高压与高频等应用,而为应对庞大市场需求,材料制造技术精进、设备有效串接整合进入整体产业链,将影响后续SiC组件之长足发展与关键产出。

参考数据

[1] 高频用化合物半导体材料需求趋势,张致吉,2021

[2] SiC(SiC)之新兴市场应用与发展,郑华琦,2021

[3] SiC(SiC)长晶与晶圆薄化设备的技术发展趋势,张雯琪,2021

[4] M. A. Fraga, M. Bosi, and M. Negri, “Silicon Carbide in Microsystem Technology — Thin Film Versus Bulk Material,” in Advanced Silicon Carbide Devices and Processing, 2015

[5] A. Ellison et al., “SiC Crystal Growth by HTCVD,” Materials Science Forum, vol. 457-460, pp. 9-14, 2004.

[6] 萧达庆, “功率组件用新半导体基版材料发展现况,” 工研院材化所-工业材料杂志, no. 380, 2018/08 2018.

[7] 萧达庆, “从2012ECSCRM看SiC升华法晶体技术发展近况,” 工研院材化所, 2012

[8] Wikipedia. Lely method.

https://en.wikipedia.org/w/index.php?title=Lely_method&oldid=896204204

[9] SiC Power Materials (Springer Series in Materials Science). 2004

[10] H. Abderrazak and E. S. B. H. Hmida, “Silicon Carbide: Synthesis and Properties,” in Properties and Applications of Silicon Carbide, 2011

[11] Wikipedia. Acheson process. https://en.wikipedia.org/w/index.php?title=Acheson_process&oldid=950228730

[12] S. Kavecky, B. Janekova, J. Madejova, and P. Sajgalik, “Silicon carbide powder synthesis by chemical vapour deposition from silane/acetylene reaction system,” (in English), J Eur Ceram Soc, vol. 20, no. 12, pp. 1939-1946, Nov 2000.

[13] M. R. Youm, S.-I. Yun, S. C. Choi, and S. W. Park, “Synthesis of β-SiC powders by the carbothermal reduction of porous SiO2–C hybrid precursors with controlled surface area,” Ceram Int, vol. 46, no. 4, pp. 4870-4877, 2020.

[14] A. S. Mukasyan, Y.-C. Lin, A. S. Rogachev, D. O. Moskovskikh, and R. Cutler, “Direct Combustion Synthesis of Silicon Carbide Nanopowder from the Elements,” J Am Ceram Soc, vol. 96, no. 1, pp. 111-117, 2013

[15] A. Mukasyan, “Combustion Synthesis of Silicon Carbide,” 2011.

[16] L. Wang, X. B. Hu, X. G. Xu, S. Z. Jiang, L. Ning, and M. H. Jiang, “Synthesis of high purity SiC powder for high-resistivity SiC single crystals growth,” (in English), J Mater Sci Technol, vol. 23, no. 1, pp. 118-122, Jan 2007.

[17] L. Pizzagalli, “Stability and mobility of screw dislocations in 4H, 2H and 3C silicon carbide,” Acta Mater., vol. 78, pp. 236-244, 2014.

目前全球的SiC功率组件大多是由美国及日本厂商供应,主要原因是美日掌握了SiC基板材料的量产制造能力,而其中以该材料长晶技术最为关键,并且难度最高。就产业界所采用的制程来说,SiC长晶三大技术壁垒分别为“长晶条件”、“生长速度”、以及“缺陷密度”。目前SiC气相生长温度须在2,300℃以上、压力约为350MPa,而硅仅需1,600℃左右即可。此高温条件对设备和制程控制带来了极高的要求,长晶温度稍有控制不慎,即可能导致数天内所生长的晶棒须全部报废。另外,对于传统的硅材,通常只需要3天即可以长出约300公分左右的晶棒,但就目前SiC的长晶制程,即使2个星期也无法长出10公分晶棒,产量非常有限。再者, SiC的组成基本上存在多达200种晶体结构类型,而其中仅少数几种六方结构(例如4H-SiC)的单晶型SiC才是所需的半导体材料。因此,在SiC晶体生长过程中,需要精确控制包括硅碳比、制程温度、生长速率,以及通入的气体流量与压力等参数,否则极容易产出多晶型夹杂、或具有螺旋位错(Screw Dislocation)缺陷的失败晶体结果。

现今市场上拥有SiC晶圆量产能力的公司,例如Wolfspeed、Rohm、或是II-VI等,其使用的长晶炉及加工制程等关键设备,皆是花费多年自行开发而成。其他厂商欲在短期内投入此领域竞争,所须面对的技术门坎极高。并且,越来越多国家将SiC材料视为战略性资源,采取出口管制,也因此形成了少数厂商寡占整个SiC上游材料供应链、及产业供需严重失衡的现况。然而,面对庞大的未来市场商机,近期许多国际大厂已纷纷展开布局,积极透过收购或是与其他掌握长晶技术的厂商策略合作等,藉以快速建立产能,或取得的基板稳定供应之保障。例如2021年onsemi以4.15亿美元收购SiC制造商GT Advanced Technologies (GTAT),藉以获得充足的SiC晶圆,支持其在电动车、充电桩和其他能源基础设施等相关产品的市场成长计划。而Infineon则是与日本昭和电工签订两年合约,藉以保障其包括磊晶在内的各种SiC材料之充足供应。根据Infineon表示,SiC市场在未来5年内的年成长率预估可达30~40%,而此与昭和电工的合作将可快速扩张其在电动车、5G等新兴应用方面功率芯片之市场占有率。

以SiC为主流的第三类半导体发展已进入白热化竞争阶段,虽然掌握该基板材料技术的美日大厂已形成三雄鼎立局面,但各国政府仍瞄准庞大的SiC功率电子市场商机,积极展开产业链策略布局,并结合产官学研各界资源与力量,共同加速开发SiC核心设备与制程技术,期能争取未来于市场中的领先或利基地位。台湾一直以来凭借着成熟的硅半导体技术支撑整个ICT产业链,在全球科技产业扮演着关键角色。然而,在第三类半导体技术与材料的发展上却相对起步较慢,有鉴于此,行政院自2022年起展开了为期4年的“化合物半导体计划”,藉由政策串联半导体产业链上下游节点,共同加速国内8吋关键制程设备开发,并推动SiC粉体及8吋SiC晶圆自主生产。此外,在SiC长晶与磊晶技术方面,目前已知也有包括环球晶、盛新材料和稳晟等数家知名厂商自行投入开发,期待台湾能延续硅基半导体领域的产业优势,及早建立第三类半导体的自主领先技术,为全球科技产业与经济发展持续作出贡献。

本文作者

刘全璞教授及其实验室团队是国内第三类半导体材料的知名研究团队。刘教授1999年于英国剑桥大学取得材料博士学位,现职为国立成功大学材料系特聘教授,同时也是国际知名学者。其在奈米材料相关研究方面成果丰硕,总共发表了超过225篇的期刊论文,并且也曾两度获得科技部杰出研究奖及数个国际级学术奖项之肯定,近年来刘教授更致力于协助业界加速研发成果的产业化应用。闳康科技非常荣幸今年度可以和刘教授携手进行产学合作,提供该团队在超高纯度SiC材料研究所需之完整分析服务。闳康科技拥有完备的检测设备与专业技术经验,能全面满足化合物半导体在制程、封装及失效分析方面之各种分析检测需求。

本文同步刊登于《电子工程专辑》杂志2022年7月号

最前沿的电子设计资讯

最前沿的电子设计资讯