上期文章SI大神黄刚写一篇在于背钻STUB的文章《仿真结果天下无敌,板厂加工让你一败涂地》,十分火爆,讲了一博PCB新工厂做出来的背钻stub的效果特别好(2MIL左右),一次就过了测试。

那么究竟这么短的STUB工厂是怎么加工出来的的呢,我们今天就深入钻孔车间,从最基本的的原理和操作,来为大家揭谜。

背钻的作用是什么?

背钻的核心作用:解决 Stub 对信号的负面影响

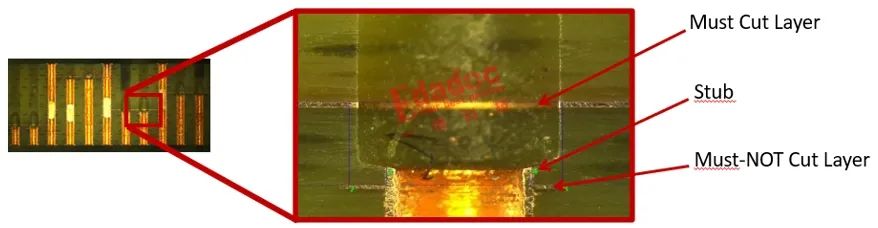

从上图中我们可以看出,Stub 看似是 “无用的铜柱”,但在高速信号传输场景中,会成为严重的信号干扰源,具体影响如下:

1.导致信号反射与损耗

高速信号(如 10Gbps 以上的以太网、DDR 信号)在传输时,Stub 相当于一段 “终端未匹配的传输线”。当信号到达 Stub 的末端时,会因阻抗不连续(Stub 的特性阻抗与主传输线不一致)发生信号反射,导致信号波形失真(如过冲、振荡)。

反射信号与原始信号叠加后,会降低信号的信噪比(SNR),可能引发数据传输错误(如误码率上升)。

2. 增加信号延迟与串扰

Stub 本身具有寄生电感和电容,会改变信号的传输延迟(Time Delay),尤其在高频场景下,延迟可能超出时序要求(如高速芯片的 Setup/Hold 时间窗口)。

相邻 Stub 之间会通过电磁耦合产生串扰(Crosstalk),即一个信号的能量干扰到相邻信号,进一步恶化信号质量。

3. 影响 PCB 的散热与可靠性

多余的 Stub 会增加 PCB 的铜层面积,在高密度板中可能导致局部散热不畅(尤其大功率器件附近)。

若 Stub 长期处于高频信号环境中,可能因焦耳热积累导致铜层疲劳,降低 PCB 的长期可靠性。

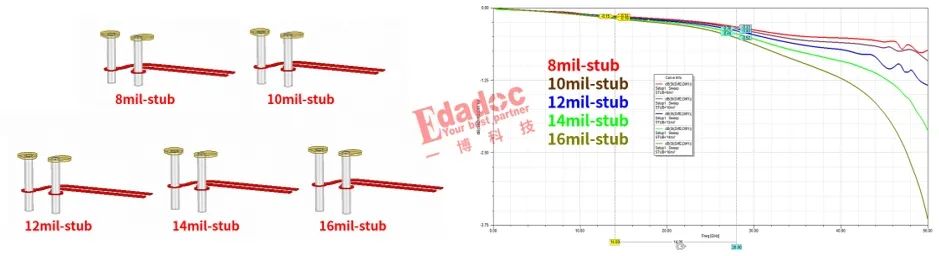

为分析背钻stub所带来信号的影响,我们的黄老师做了下面的仿真分析,采用保留stub长度分别为,8、10、12、14、16mil, 进行研究。

分析结论:

1.短孔和长孔比较可知,长孔增加了电感效应,增加了信号的衰减,因此PCB采用薄的介质好些。

2.有无stub比较可知,stub增加了电容效应,增加了信号的衰减,因此尽量在顶 层走线换层,如果中间层换层去掉stub最好。

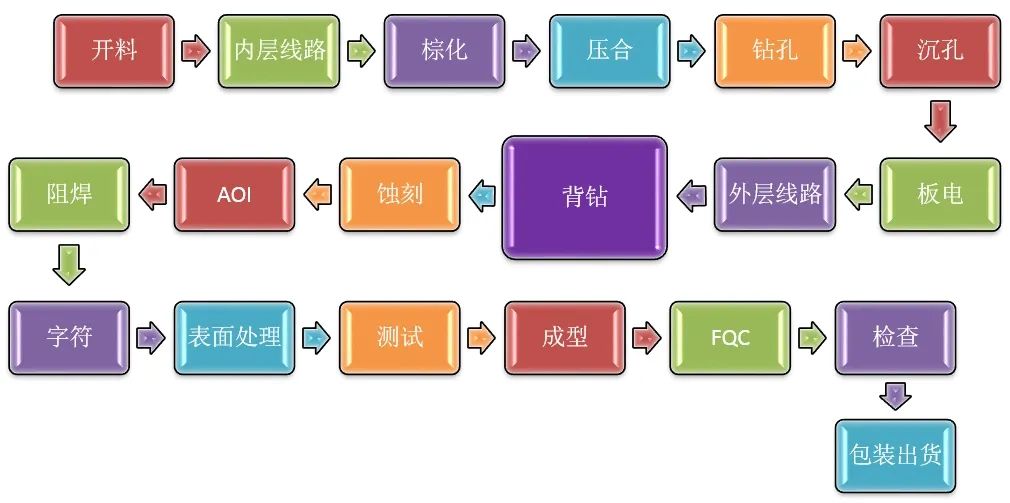

背钻的加工流程:

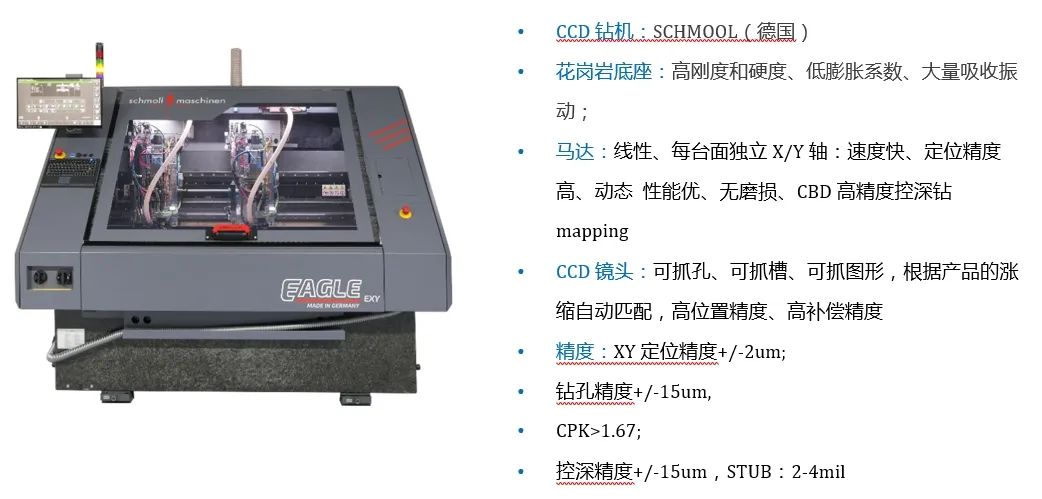

那么PCB背钻是用普通钻机加工的呢,还是有其它的神器,我们这一期来讲一讲,背钻的加工神器,CCD钻机。

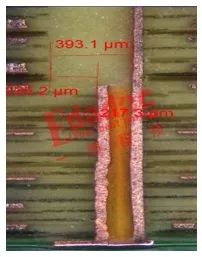

有很多工厂还是用普通钻机去加工背钻,结果XY方向有很大的偏移,如下图所示:

孔偏导致孔铜钻一半,看似工厂做了很多东西,又感觉什么也没有做, 信号质量就更不用说了。

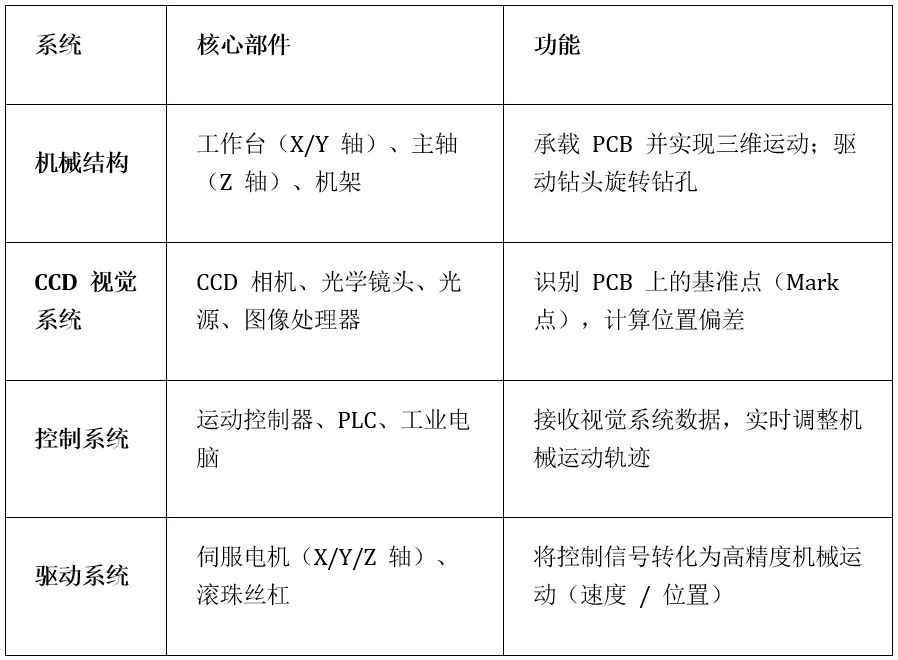

PCB CCD 钻机的核心原理- “视觉定位引导机械运动”

CCD 钻机是印制电路板(PCB)制造中用于高精度钻孔的关键设备,其核心优势在于通过CCD 视觉定位技术实现钻孔位置的精准控制,满足现代 PCB 对微小孔径、高密度孔位的精度要求(通常定位精度可达 ±5μm 以内)。通过 CCD 视觉系统实时识别 PCB 的位置偏差,再由控制系统驱动机械结构动态补偿,最终实现微米级精度的钻孔。这一技术解决了传统机械定位(依赖工装夹具,易受 PCB 变形、上料误差影响)的精度瓶颈,是现代高密度 PCB制造的必备设备。

二、工作原理(核心流程)

PCB CCD 钻机的工作过程可概括为 “上料→视觉定位→偏差补偿→钻孔→下料” 的闭环流程,其中CCD 视觉定位与实时补偿是区别于传统机械定位钻机的核心。

1. PCB 上料与固定

待加工 PCB送至工作台,通过真空吸附或机械夹具固定,避免钻孔时因振动导致的位移。

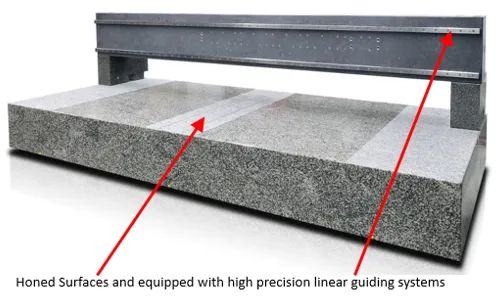

工作台通常为大理石材质(低膨胀系数),保证运动时的稳定性(减少温度 / 振动对精度的影响)。

CCD钻机使用用大理石底座,有如下几点优点:

1.9 吨质量实现减震

2.花岗岩热膨胀系数为 6μm/m°C, 通过大理石低热膨胀系数实现温度稳定性。

3. 无需特殊的地面基础

机床置于特殊设计的减震元件上。

2. CCD 视觉定位(核心步骤)

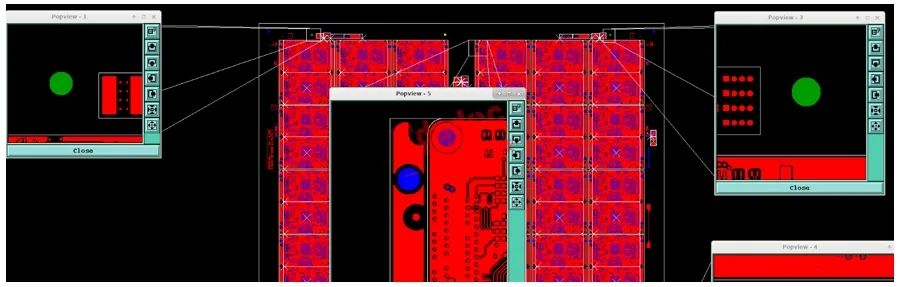

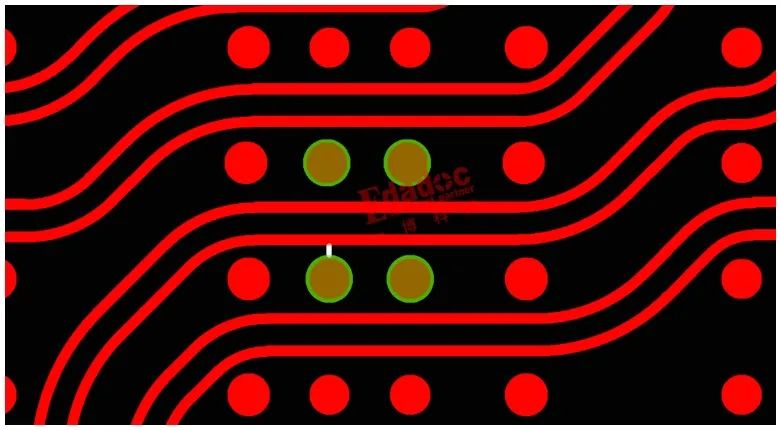

基准点(Mark 点)识别:PCB 设计时会预先在板边或内部设置特殊图案的 Mark 点(多为圆形、十字形或方形,直径 0.5-2mm),作为定位基准(类似 “地图上的坐标原点”),除了光标点定位,我司也用工具孔定位,双重保证,精度更高。

图像采集:CCD 相机(通常为工业面阵相机,分辨率 1200 万像素以上)通过光学镜头(焦距根据 Mark 点大小匹配)对 PCB 表面拍照,同时配合同轴光源(避免反光干扰)照亮 Mark 点,确保图像清晰。

图像处理与偏差计算:图像处理器对采集的图像进行预处理(灰度化、降噪、边缘检测),提取 Mark 点的实际坐标(像素位置);再结合 PCB 设计文件中的理论坐标(CAD 数据),计算出实际位置与理论位置的偏差值(ΔX、ΔY、Δθ,θ 为旋转偏差)。

3. 实时偏差补偿

控制系统接收视觉系统输出的偏差值(ΔX、ΔY、Δθ),通过运动学模型换算为工作台(X/Y 轴)的调整量。

驱动系统(伺服电机 + 滚珠丝杠)实时驱动工作台运动,补偿偏差(例如:若 Mark 点实际偏右 0.01mm,工作台则向左移动 0.01mm),确保钻孔位置与设计坐标一致。

4. 高精度钻孔

定位补偿完成后,主轴(Z 轴)带动钻头(高速钢、硬质合金或金刚石材质)高速旋转(转速通常 10,000-150,000rpm),根据设定的钻孔参数(孔径、深度)向下进给,完成单个孔的加工。

单孔加工后,工作台根据下一个孔的坐标自动移动,重复 “视觉二次定位(若板内孔位密集,需多次补正)→补偿→钻孔” 流程,直至完成所有孔位加工。

5. 下料与检测

钻孔完成后,工作台将 PCB 送至下料区,同时设备可联动 AOI(自动光学检测)系统,对孔位精度、孔径尺寸进行抽检,确保符合工艺要求。

核心技术:CCD 视觉定位的关键逻辑

CCD 视觉系统是实现高精度的核心,其定位逻辑可拆解为 3 步:

1.图像特征提取

Mark 点设计为高对比度图案(如铜层与基材的颜色差异),图像处理器通过 “边缘轮廓提取” 算法(如 Canny 算子)识别 Mark 点的几何中心(像素级精度),转化为物理坐标(通过 “像素 - 毫米” 标定系数换算)。

2.多 Mark 点联合校准

单块 PCB 通常设置 2-4 个 Mark 点(分布在板的不同位置),通过多个点的偏差计算,可同时补偿平移偏差(ΔX、ΔY)、旋转偏差(Δθ)和缩放偏差(因 PCB 热胀冷缩导致的比例误差),进一步提升定位精度。

3.动态定位与运动同步

为避免工作台运动导致的 “拍照位置与实际钻孔位置偏差”,系统采用 “飞拍技术”:CCD 相机在工作台高速移动时同步拍照(曝光时间≤1ms),通过图像匹配算法消除运动模糊,确保定位与运动的实时性(响应延迟≤10ms)。

工厂通常在发EQ时,总是建议要用更大的背钻头,背钻孔到线的距离太近等问题,我们要问下你所在的加工厂有没有用CCD钻机。

有的工厂背钻名头选用D+8mil甚至更大,还有偏移。

背钻孔到线的原稿间距在12mil以上,还要改设计。

这一期先讲CCD钻机的原理,如何精准的控制XY方向的偏移,下一期我们讲如何精准的控制Z方向的深度,大家如果感兴趣,可以砸单来鼓励。

最前沿的电子设计资讯

最前沿的电子设计资讯