没错,还是讲过孔,话题永远都讲不完的过孔。每年都有不少会仿真的粉丝问我们,为什么他们自己仿真的结果和测试差那么远呢?由于缺乏一些观测加工后过孔真实情况的手段,一直也只能停留在怀疑加工问题的层面上,但是又不知道是哪个细节的参数影响最大,整个人相当惆怅,想改板都不知道怎么改。

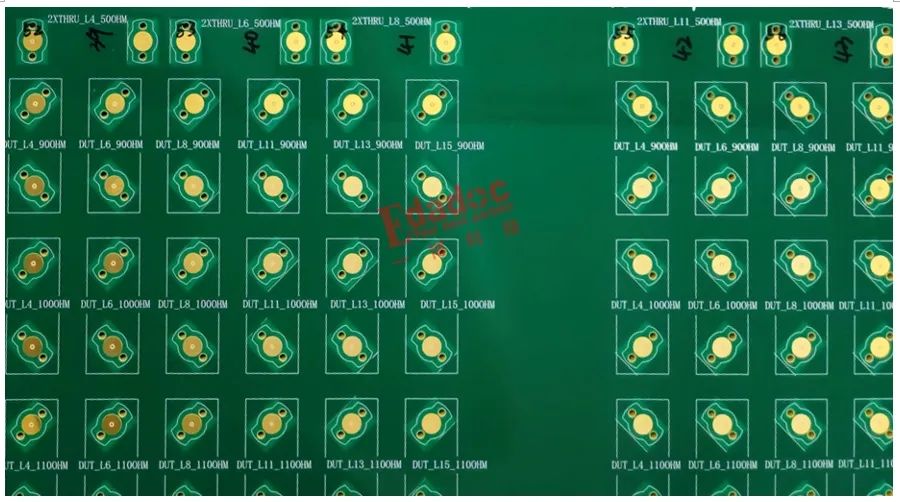

不过今天除了继续讲仿真之外,我们讲点新的内容,那就是加工。大家都知道,我们去年年底投产了一个全新的PCB板厂,经过半年多的运行,板厂的同事都自信加工出来的效果杠杠的。那作为负责公司高新技术的开发团队,高速先生自然不会放过这个千载难逢的机会,同时也出于验证板厂加工能力的目的,于是在设计好一些DUT(通俗来讲就是待测物啦)之后,就直接在我们新板厂去加工。本着要么不搞,一搞就要搞波大的宗旨,我们直接做了个行业顶流的M8级别板材测试,而且还是个灰常的高多层,厚度直接达到4mm的测试板。以至于连板厂都问我们为啥要那么大胆啊?因为我们想验证高速过孔性能的最大加工杀手,那就是过孔stub到底能在厚板的情况下保证几个mil……

是啊,为什么要做那么厚,又要做那么多层呢?主要是两个原因啦,一是目前我们很多交换机服务器产品的板厚都的确有做到了4mm,我们也希望结合项目的实际情况,看看4mm的板厚过孔性能是怎么样。另外一个原因嘛,就是高速先生去调研一些国内主要板厂的过孔背钻精度,发现批量加工的能力居然比高速先生预想的要差,就像下面这个表格展示,帮大家解读一下,那就是4mm左右的板子,板厂能保证的过孔stub仅仅只是14mil,更别指望批量能力做到8mil甚至更小了!

设计投板到我们新板厂不到2周,高速先生就拿到了做出来的板子了。在其中某一个区域里,高速先生就做了关于不同过孔出线层加背钻的DUT,从最靠上的L4层一直往下,到最下面的L26层,然后去看看背钻后的能力到底怎么样。

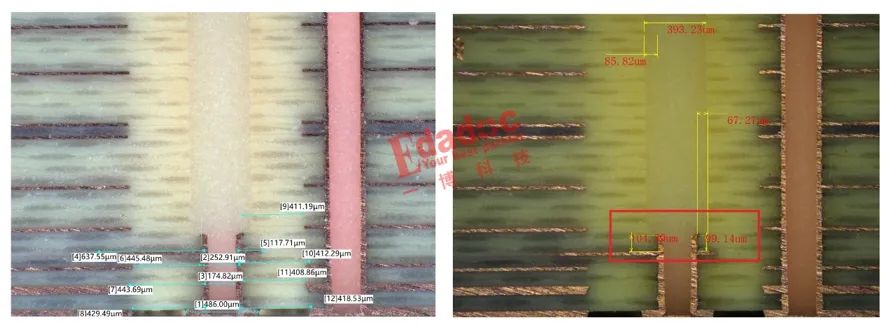

那怎么看呢?当然是切片看了,这对于板厂来说肯定是必备手段了。高速先生最关注的就是最靠上的L4层走线的stub情况。于是就在上面的图片标记了让板厂切片的位置,大家可以放大图片看看上面黑色的标记哈!很快,高速先生就拿到了L4层过孔位置的切片数据,如下所示:

这图片到底该怎么看啊?首先你要做的是倒着看,因为下面才是TOP层,越往上看是越靠下的层哈。左边的那张标记的数据主要包括了过孔的孔径,焊盘大小,反焊盘大小等参数。右面那张才是我们今天关注的重点,过孔stub的数据。时间关系,高速先生已经用红色框框很贴心的给大家标出来了。对,99到104um,4mil左右的样子……

有点意思了,4mm左右的板厚,这个背钻深度超过3.5mm,居然能做到4mil左右的过孔stub。其实懂高速设计和仿真的粉丝都知道是什么概念。当然为了其他一些可能不搞仿真的朋友更直观的理解4mil的意义。我们对这个板子的过孔进行3D建模,来看看在不同的过孔stub情况下的性能表现,分别扫描从4mil到16mil,每隔4mil的情况下的结果。

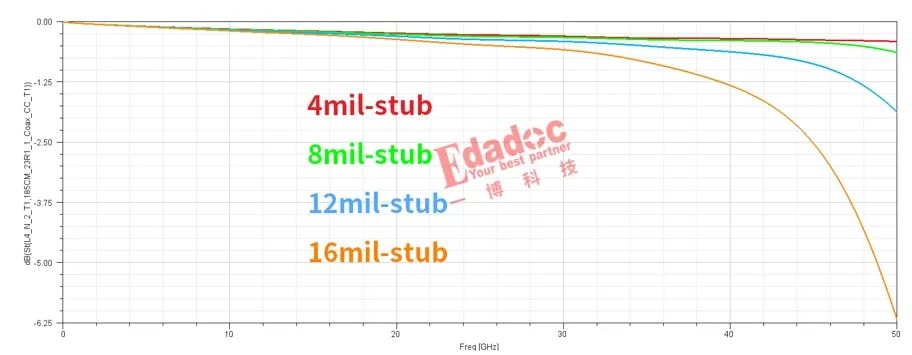

大家知道过孔stub多几个mil能影响多大吗?当然这样问粉丝们又要反驳我了,影响程度肯定是和频率有关系啊,频率越高影响越大。非常非常正确的万能答案,那到底影响多大嘛?算了算了,直接看就这一个过孔的衰减仿真结果吧。

然后大家就会惊喜的发现,在高频的时候真简直了!4mil的stub长度在高频也就0.6dB的样子,但是去到16mil的stub长度时,衰减直接超过6dB。也不是很大了,也就10倍衰减多点……

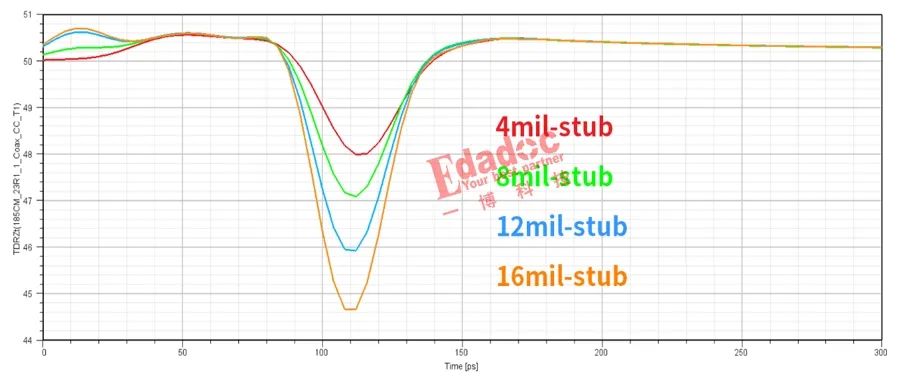

当然,从TDR阻抗这个角度来看,也是能清晰的看到stub对过孔阻抗的影响,stub越长,过孔的阻抗也越低。

不知道在座各位仿真小能手都是用多少mil的stub来进行仿真的哈?高速先生只能很负责任的和大家说:仿真的stub越短,心理落差越大,哈哈哈……

本来仿真预期是0.6dB,加工出来给我干到6dB去了。相信换了谁都很难接受吧,再搞下去,估计去做仿真都做到EMO了。的确,高速先生在很多粉丝见面会(研讨会)上都强调过过孔stub绝对堪称信号的头号杀手,也经常分享过孔stub对产品的危害,导致高速链路无法link等案例,除了前提的精确的仿真外,一个好的板厂对高速产品板的成败同样有着决定性的意义。不说了哈,高速先生看到这个板子加工得那么好,赶紧去看看其他DUT是不是同样达到了我们的仿真预期哈,有机会再和大家分享其他数据啦!

最前沿的电子设计资讯

最前沿的电子设计资讯